Modernste Technologien in Entwicklung und Produktion bilden die Grundlage für unsere High-End Dichtungssysteme.

Technologie & Entwicklung

In den letzten 50 Jahren haben wir mehr als 600 kundenspezifische Entwicklungen von Dichtsystemen zur Marktreife gebracht.

Profitieren Sie von unserer Erfahrung und Kompetenz, um auch Ihr Projekt schnell, effizient und zuverlässig voranzubringen.

Gemeinsam zur optimalen Dichtungslösung

Der erste Schritt zu einem erfolgreichen Projekt ist die Wahl der passenden Dichtung abgestimmt auf Wirtschaftlichkeit, Umweltaspekte und technische Anforderungen. Genau hier setzen wir an: mit Erfahrung, Know-how und dem Blick für das Wesentliche.

Unser Team aus Entwicklungs- und Anwendungsingenieur:innen kennt Materialien, Produkte und Anwendungen im Detail. Für zahlreiche Branchen haben wir bereits individuelle Lösungen entwickelt: schnell, effizient und zuverlässig.

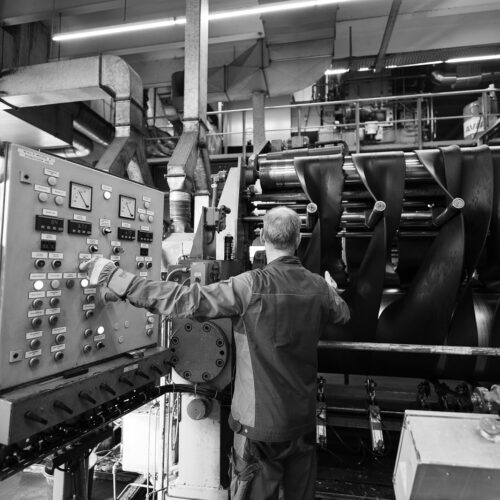

Ein großer Vorteil ist, dass unsere Fertigung am Standort die gesamte Wertschöpfungskette abdeckt. So verbinden wir tiefes Prozesswissen mit modernsten Verfahren, um hochwertige und wirtschaftliche Dichtsysteme zu realisieren.

Doch wir bieten mehr als klassische technische Beratung. Wir unterstützen Sie unter anderem bei:

- Anwendungsberatung

- Auswahl geeigneter Werkstoffe

- Auswahl und Optimierung von Produktionsverfahren

- Auslegung von Standarddichtungen

- Modifikationen zur Verbesserung bestehender Systeme

- Entwicklung kundenspezifischer Dichtungen

Mit fundiertem Know-how begleiten wir Sie entlang der gesamten Prozesskette für eine Lösung, die passt.

-

Prüfung von Spezifikationen und Machbarkeit

-

Unterstützung bei Zulassungsprozessen

-

Oberflächenbehandlungen und Gleitlackbeschichtungen

-

100%-Kontrollen und Sortierung

-

Bauteilkennzeichnung

-

Kundenspezifische Etikettierung und Sonderverpackung

Von der Idee zur Perfektion

Mischungsentwicklung

Unsere Stärke liegt in der Entwicklung von Compounds, die aktuelle Normen erfüllen und zugleich individuell auf die Anforderungen unserer Kunden zugeschnitten sind. Ausgangspunkt ist die präzise Ausarbeitung der Rezeptur, bei der wir geeignete Rohstoffe auswählen und das Compound im Labor herstellen.

Damit sämtliche externen Vorgaben und internen Qualitätsstandards eingehalten werden, unterziehen wir jedes Compound umfangreichen Prüfungen in unserem QS-Labor.

Sobald alle Kriterien erfüllt sind, übertragen wir den Prozess auf Produktionsmaßstab und stellen so hochwertige Lösungen für den jeweiligen Anwendungsfall sicher.